散装机智能视觉定位系统

◈ 精准定位,高效装载,让对接不再是难题!

散装机智能视觉定位系统它主要用以解决散料装卸过程中散装机和罐车对接难度高、对接效率低下、安全风险高的难题。它主要组成部分是机器视觉定位系统和智能运动控制系统,在罐车停靠之后,定位系统集成的高分辨率3D视觉相机开始工作,视觉服务器通过图像识别技术快速捕捉并分析罐口的精确位置和形状特征,计算出罐口在三维空间中的精确坐标,然后运动控制系统精确控制散装机的移动方向和速度,平滑、迅速地移动到目标罐口上方,确认无误后,PLC系列控制散装机下落,散装机和罐口对接完成。该系统能显著减少司机的工作量,降低了对司机的技能要求,提高了装卸效率,降低了安全风险。

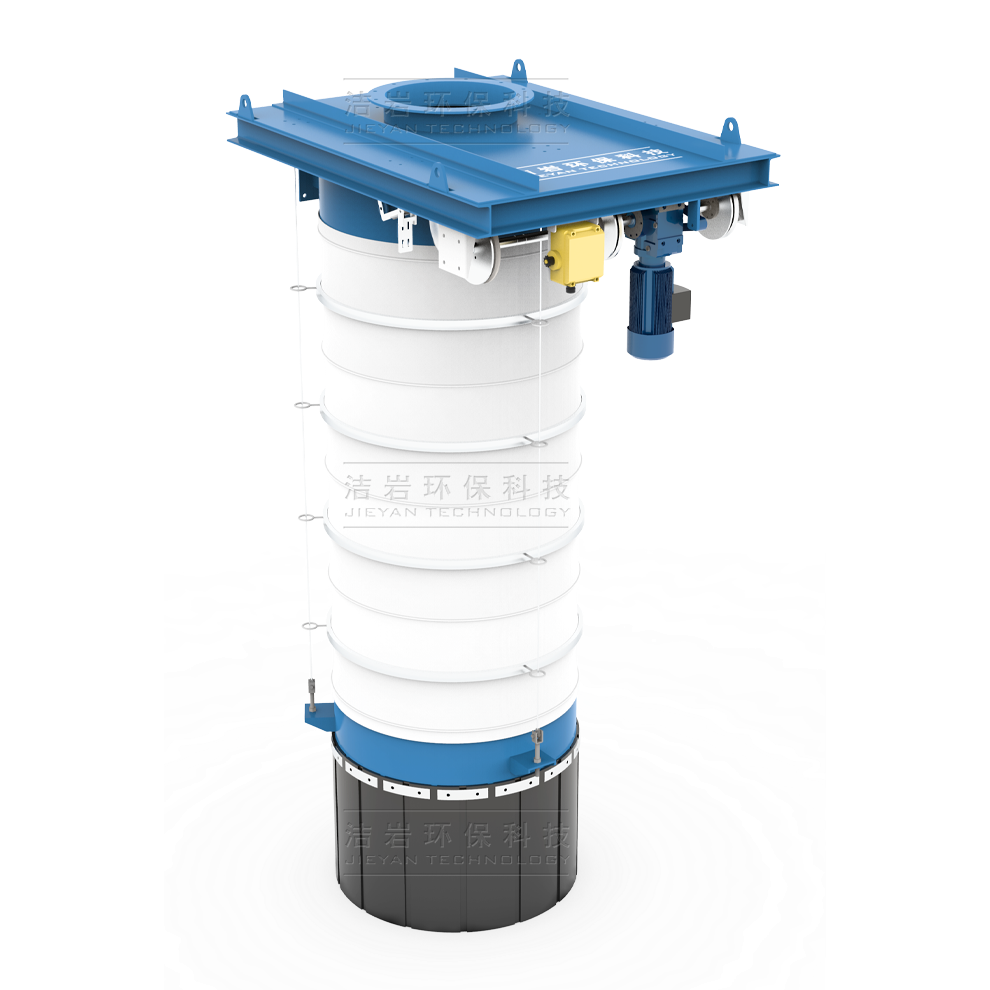

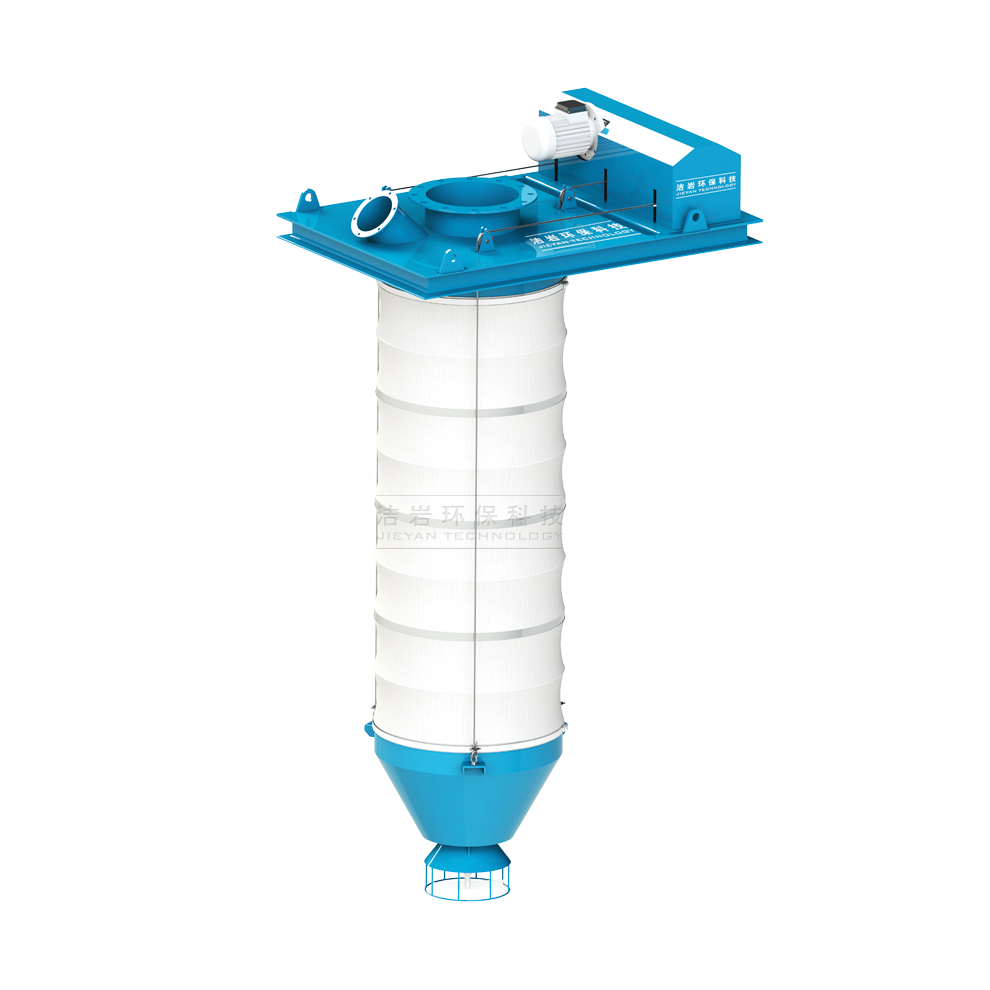

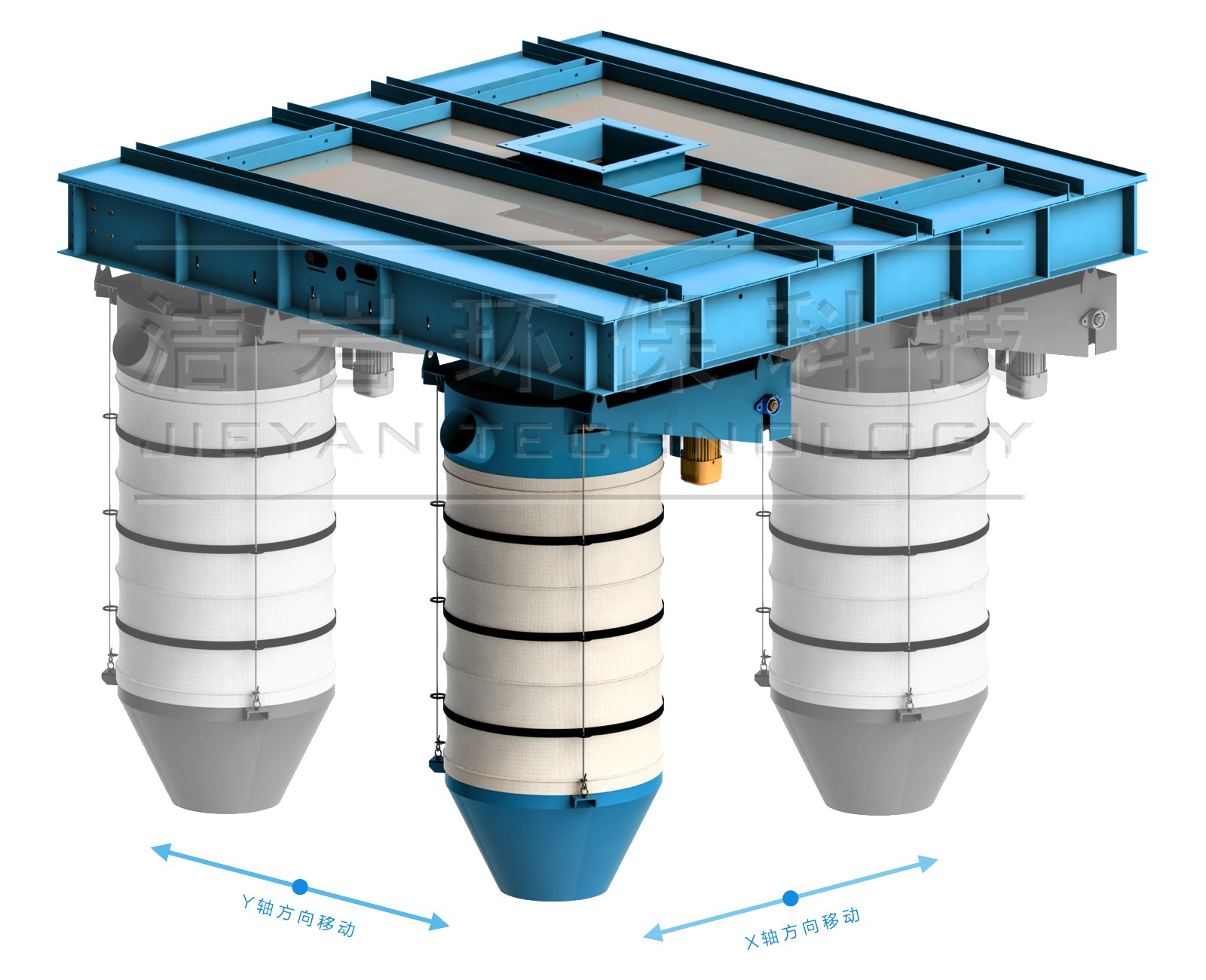

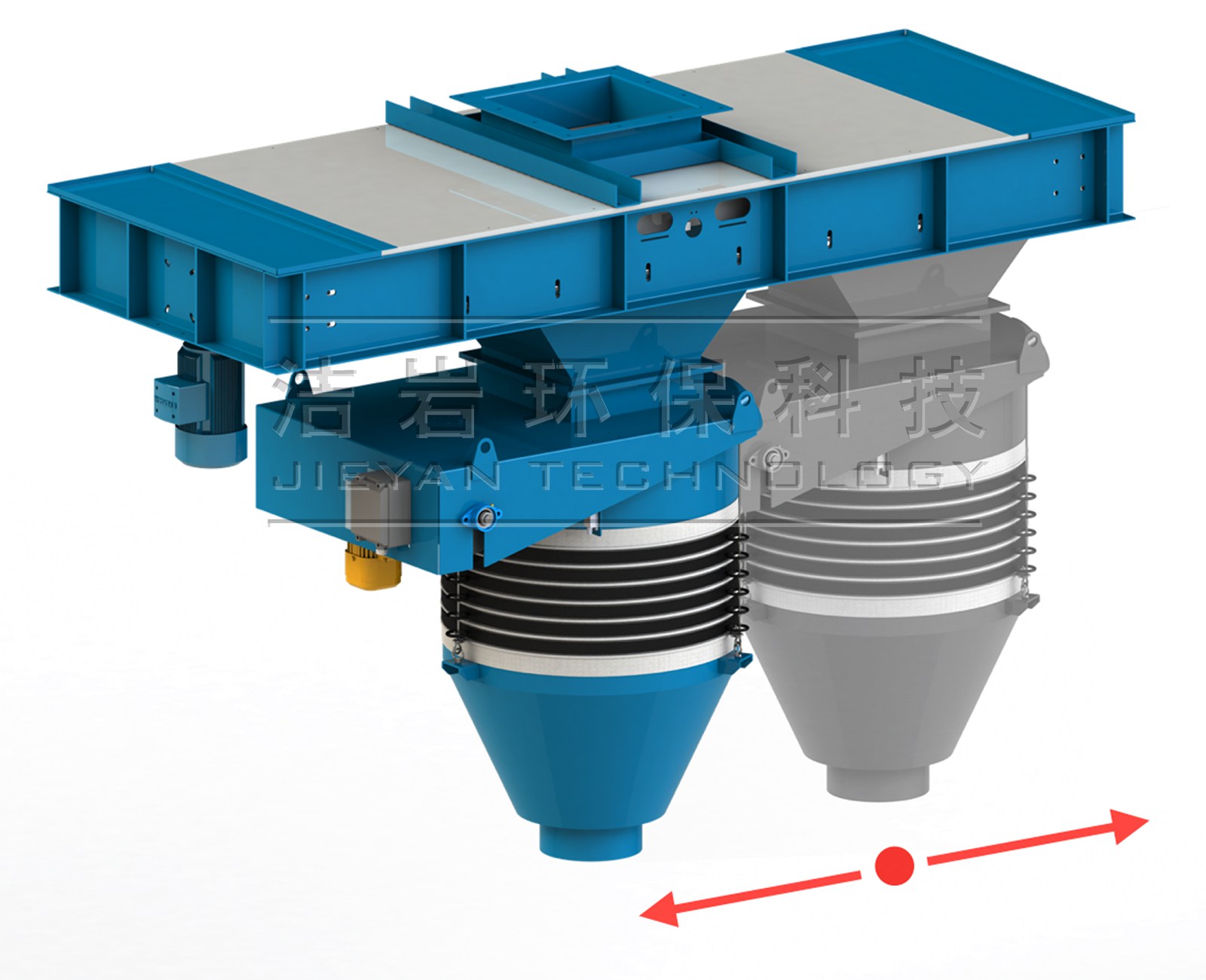

设备结构

智能视觉散装机定位系统的工作流程及优势特点

◈ 机器视觉定位:

接受到业主方中控系统的定位指令后,定位系统集成的高分辨率摄像头开始工作,视觉服务器通过图像识别技术快速捕捉并分析罐口的精确位置和形状特征,计算出罐口在三维空间中的精确坐标,然后将罐口坐标信息传输给PLC系统。

◈ 精准移动与对接:

PLC系统通过对比现有散装机位置信息,计算出散装机需要行走的方向和距离,并控制前后(Y轴)左右(X轴)移动机构,精确控制整个机体的移动方向和速度,确保散装机的下料口能够平滑、迅速地移动到目标罐口上方;经过视觉系统再次计算罐口坐标,比对散装机位置和罐口坐标,确认无误后,PLC系列控制散装机下落,对准罐口,保证定位误差不超过±5mm;散装机和罐口对接完成后,定位系统向业主中控系统反馈“就位完成”信号;业主中控系统可依据此信号采取相应的后续操作。

◈ 散装机定位系统复位:

物料卸载完毕后,接受到业主中控系统的归位指令后,PLC系统提升散装机下料头至上限位,移动散装机至原点(前后左右均居中的位置),完成散装机归位后,向业主中控系统反馈“归位完成”信息。

库底罐车装车的难题

◈ 对接难度高

依赖人工观察和指挥来对准罐车与散装机的接口,这要求极高的精准度和经验。在视线不佳、天气条件恶劣或夜间作业时,难度会大大增加。

◈ 对接效率低下

人工对接过程耗时较长,尤其是对于需要反复调整位置的情况,这直接影响到整体的装货效率和物流周转速度。

◈ 安全风险高

人工操作过程中,存在操作人员误入危险区域或因沟通不畅导致的误操作风险,增加了工作场所的安全隐患。

◈ 存在人为判断失误

人为判断可能出现失误,比如对准不精确导致密封不严实,造成物料泄露或污染。

现场视频

适用场景

火 力 发 电

燃煤发电产生的粉煤灰从贮灰库中自动装载到罐车中,以便安全、环保地运输至回收利用或处置地点。

建 材 水 泥

水泥厂使用干灰散装机将水泥熟料或成品水泥装入散装运输车,以供应给混凝土搅拌站或其他建筑工地,提高物流装载效率。

化 工 行 业

化工厂处理各种化学粉末,如塑料树脂、颜料、催化剂等,确保在装运过程中减少粉尘污染和提高作业安全性。

粮 食 储 运

燃煤发电产生的粉煤灰从贮灰库中自动装载到罐车中,以便安全、环保地运输至回收利用或处置地点

化 肥 散 装

农业肥料如磷酸钙粉、钾肥粉的批量散装运输。

冶 金 行 业

用于装运铁粉、铝粉等金属粉末,支持冶金原料的高效转运,尤其是在钢铁厂和有色金属加工厂的原料输出和副产品处理中。

技术参数

双轴移动定位器

单轴移动定位器

| 设备型号 | 双轴移动定位器 | 单轴移动定位器 | ||

| 智能视觉定位型 | 手动型 | 智能视觉定位型 | 手动型 | |

| 移动轴向 | 双轴 | 单轴 | ||

| 移动方向 | X轴双向 & Y轴双向 | X轴双向 | ||

| 移动幅度 | ±250mm | ±250mm | ||

| 电机类型 | 步进电机 | 普通电机 | 步进电机 | 普通电机 |

| 外形尺寸 | 2700mm*2700mm | 1600mm*2700mm | ||

*上述技术参数为理论参考数据,不同工况不同物料,理论通过量也会不同,请以销售经理提供的技术方案或技术协议参数为准。

联系信息

在线留言

请填写以下表单,我们的团队将尽快与您联系

联系我们

地址:上海浦东新区宣春路172号

地址:上海浦东新区宣春路172号

邮箱:jieyanchina@163.com

邮箱:jieyanchina@163.com

手机:13611679928(24H热线)

手机:13611679928(24H热线)

电话:021-68015579(工作日 8:30-17:00)

电话:021-68015579(工作日 8:30-17:00)

传真:021-20919219

传真:021-20919219

微信公众号

抖音官方号