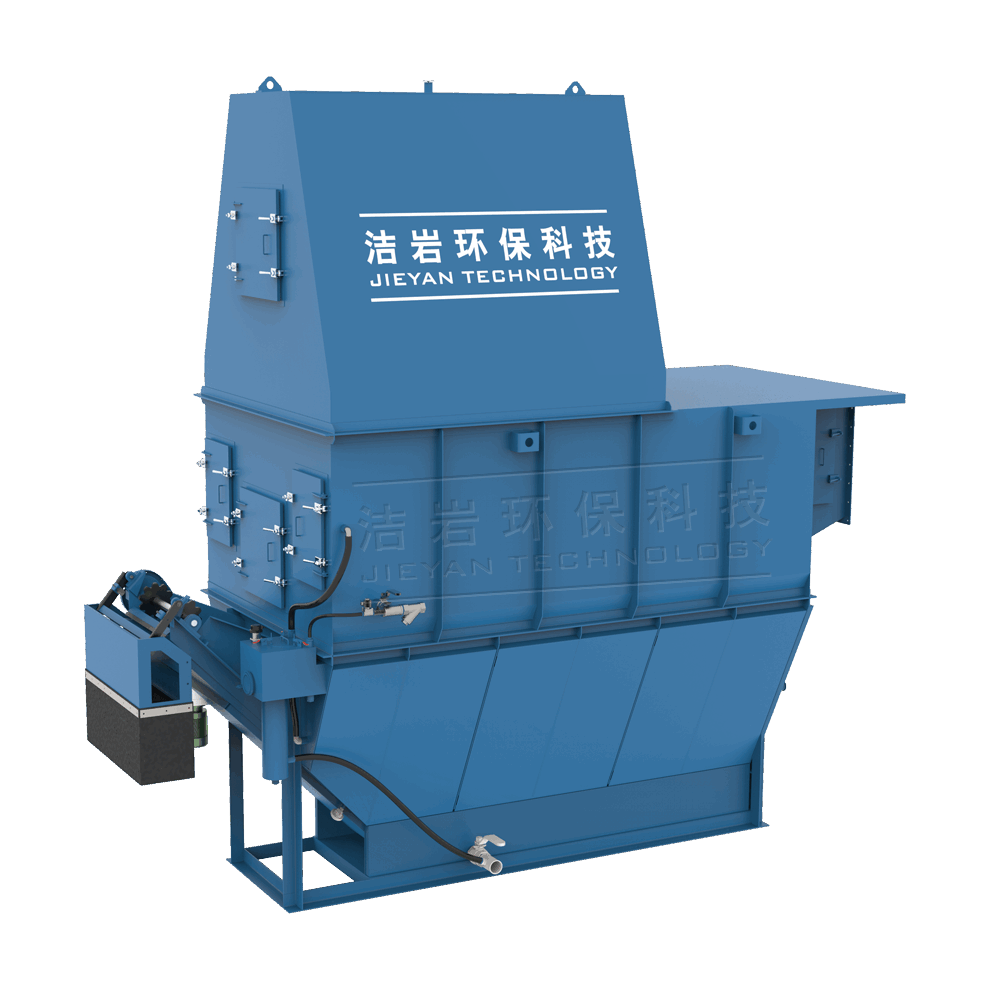

钢渣处理超低排放湿式除尘方案

钢渣处理的目的是完成炼钢过程中转炉或电炉产生的高温液态钢渣的降温、粉化和磁选渣钢。钢渣处理的降温过程中伴随着大量烟气、粉尘的产生,如何治理烟气及粉尘,是国内钢铁企业面临的重要课题。目前国内钢铁企业钢渣处理的主流工艺有:热泼法、热焖池法、辊压热焖法、滚筒法、风淬法,这几种工艺降温的方式都有打水冷却环节,在这个过程产生大量的烟气,即大量的水蒸气和其他气体,并伴随着粉尘夹杂。

高效湿式离心除尘器工作原理

喷淋室-预喷淋室

HDC系列湿法除尘器在设备入口设有喷淋室,在喷淋室及喷淋室上游的主管路上面均部有高效的雾化喷头,雾化喷头将循环水雾化成细微的雾滴颗粒。含尘空气进入母管道和喷淋室后,雾滴颗粒与空气中的粉尘颗粒碰撞接触,部分大直径的粉尘颗粒可以直接被雾滴捕捉,凝聚在雾滴中,随水流流向除尘器机体内或者沉淀池中;其他小直径的粉尘颗粒会被雾滴浸润,质量和体积都会增加,这些粉尘颗粒随着空气进入下一道处理工艺——冲击室。

冲击除尘

被润湿和浸润的粉尘颗粒随着空气在离心风机的作用下,通过特殊设计的风道进入到冲击室,含尘空气冲击到液面的速度将达到30米/秒,粉尘颗粒和液滴在此产生剧烈的运动和碰撞,被浸润过的大质量粉尘颗粒会因为惯性直接被吸收到冲击室的液体里,沉积到排泥锥斗中,还有一部分粉尘颗粒会在和冲击室液面碰撞接触的过程中,被液面吸附,最终也沉积在排泥锥斗中,还有未处理干净的粉尘随空气进入离心分离室。

离心除尘

含尘空气经过喷淋室和冲击室后,充分地和液滴进行了碰撞和接触,未处理掉的粉尘颗粒已经被液滴浸润和包覆,质量和体积都会数倍增加,惯性增大,粉尘颗粒在气流中的运动轨迹也变得光滑且有规律。离心分离室内设有我们通过fluent流体仿真软件专利设计的S型离心风道,含尘空气进入S型离心风道后,流速会突然下降,干净空气会在离心风机的作用下继续向前流动,而粉尘颗粒因为惯性和离心力的作用下随着弯道向下进入箱体底部,最终沉积到排泥锥斗中。绝大多数的粉尘颗粒会在此过程中被处理掉。

洗涤室洗涤除尘

经过离心分离室离心处理的空气进入到洗涤室,此时空气中的绝大部分粉尘颗粒都已经被处理掉。洗涤室有一个精心设计的漩涡状风道,空气进入漩涡状通道后,运动方向会产生剧烈改变,从而在液面上激起无数的水花和雾滴,极少量未处理掉的粉尘颗粒,在通过这些水花和雾滴时,又进一步被洗涤和吸附,含尘空气被净化干净。净化干净的空气由此从除尘工艺转向脱水工艺。

一级脱水-三层弧形挡板

净化干净的空气由洗涤室进入到一级脱水室。一级脱水室设有三层弧形挡板,空气通过这三层弧形挡板时,绝大多数的液体颗粒从空气脱离出来。这三层弧形挡板是根据湿法除尘器的实际尺寸在solidworks中建立三维几何模型,在workbech划分得到除尘器内部的流场模型,通过fluent流体仿真软件,对液体和气体在除尘器内运动轨迹进行模拟分析,优化设计而来的,具有很佳的脱水效率,简单的结构形式,和很低的运行阻力。

二级脱水-折流板脱水

通过一级脱水室后,空气中的液体含量大部分已经被去除,少量的液体随空气进入到设有特殊设计的折流板二级脱水室。二级脱水室折流板采用流线型多波设计,具有脱水效率高,阻力小,结构坚固耐用等特点。并且二级脱水室风道截面积巨大,空气在此的流动速度可以降至2米/秒,以保证折流板发挥很大的脱水效率。经过三层弧形挡板和折流板脱水后的空气即可通过烟囱排放。

高效湿式离心除尘器优势特点

高效率收尘

HDC以及LV系列高效湿式离心除尘器对于许多不同种类,不同颗粒大小的粉尘,包括超细粉尘都可以实现高效收尘。

低成本维护

HDC以及LV系列高效湿式离心除尘器的活动部件仅包括风机叶片和自动除渣器,因此该系列收尘器可以保证多年使用而无需进行大规模维护。

低耗水量

精心设计的水位控制系统使得HDC以及LV系列高效湿式离心除尘器耗水量保持最小,只需很少补水就可弥补由于蒸发或者除渣器带走的水分损失。

运行成本低,维护简单方便

湿式除尘器内部没有运动部件,除了常规的水泵空压机,其他设备基本无需维护,维护成本低。装机功率小,除电耗和水外,基本没有其他易耗品,运行成本远低于其他除尘方式。

调整灵活方便

如需更改除尘效率,只需要进行更改水位,相应调整排气风机规格,即可完成收尘效率提高或降低的调整。

性能稳定可靠

由于HDC以及LV系列高效湿式离心除尘器特有的内部结构和除尘原理,不需要定期更换易耗品,所以除尘效率一直稳定可靠,不存因为布袋堵塞引起的除尘效率下降等情况。

联系信息

联系我们

地址:上海浦东新区宣春路172号

地址:上海浦东新区宣春路172号

邮箱:jieyanchina@163.com

邮箱:jieyanchina@163.com

手机:13611679928(24H热线)

手机:13611679928(24H热线)

电话:021-68015579(工作日 8:30-17:00)

电话:021-68015579(工作日 8:30-17:00)

传真:021-20919219

传真:021-20919219

微信公众号

抖音官方号